牛羊交易市場寄養舍解決方案

發布時間:

2023-01-03

卓尼縣畜牧產品冷鏈物流倉儲基地基礎設施建設項目循環經濟示范基地

建設“牧場中央廚房”的工藝說明

一、項目基本概況 1.卓尼縣畜牧產品冷鏈物流倉儲基地基礎設施建設項目月屠宰產能:牛6000頭,羊20000只,每年6-8月份收購牛羊,采取集中寄養和與牧戶訂購就地寄養的模式,日屠宰產能:700只羊,200頭牛,三個月屠宰產能:牛2萬頭,羊6萬只,寄養量及飼草料保障根據屠宰量一個月一次訂購的節奏確定規模,每個月6000頭牛,21000只羊。寄養單元規模:100頭牛,1000只羊,為了保障留觀寄養和訂購就地寄養的牛羊飼草料的供應。特建設“牧場中央廚房“飼草料智能配送系統,按照牛羊飼喂時間,及時生產及時配送飼草料,成套系統通過電腦或觸摸屏在中控室指揮全程,現場無人,實現精準稱量,精準飼喂,數據采集分析,指導生產,為實現數字化養殖提供了飼草料板塊的智慧化方案

1.卓尼縣畜牧產品冷鏈物流倉儲基地基礎設施建設項目月屠宰產能:牛6000頭,羊20000只,每年6-8月份收購牛羊,采取集中寄養和與牧戶訂購就地寄養的模式,日屠宰產能:700只羊,200頭牛,三個月屠宰產能:牛2萬頭,羊6萬只,寄養量及飼草料保障根據屠宰量一個月一次訂購的節奏確定規模,每個月6000頭牛,21000只羊。寄養單元規模:100頭牛,1000只羊,為了保障留觀寄養和訂購就地寄養的牛羊飼草料的供應。特建設“牧場中央廚房“飼草料智能配送系統,按照牛羊飼喂時間,及時生產及時配送飼草料,成套系統通過電腦或觸摸屏在中控室指揮全程,現場無人,實現精準稱量,精準飼喂,數據采集分析,指導生產,為實現數字化養殖提供了飼草料板塊的智慧化方案

2.按照縣委和縣政府的總體要求,該項目同時兼顧作為飼草料配送中心對周圍的牧場和養殖戶配送飼草料,通過精準的飼喂配方喂養,確保反芻動物健康生長,控制生產成本,提高經濟效益,實現肉制品供應溯源化的目標,為在卓尼縣實現智慧化養殖,數字化養殖目標提供樣板工程,建立培訓基地。配送規模:輻射周圍1000只規模的羊場單元100個,合計10萬只羊。配送規模:輻射周圍100只規模的牛場單元100個,合計1萬頭牛。

3.飼草料產能:

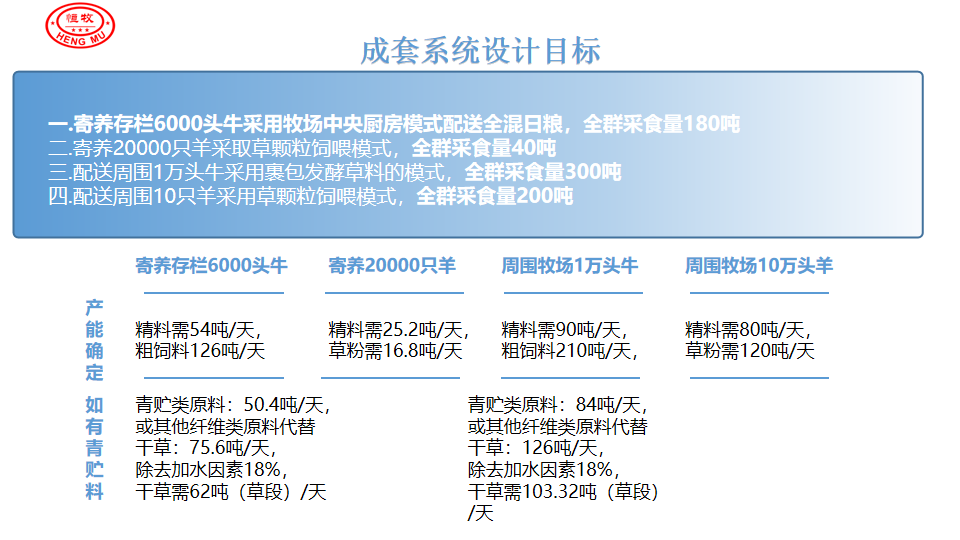

(1)寄養存欄6000頭牛,按照全混日糧飼喂,采取智能化飼喂站配送模式(牧場中央廚房),全群平均采食量按180噸/天計(每頭牛最多30KG/天);(全日糧以精料30%、粗飼料70%),精料每天需54噸/天,粗飼料每天126噸/天,在有青貯類原料的情況下,青貯類原料:50.4噸,干草:75.6噸,除去加水因素18%,干草每天需要62噸(草段)

(2)寄養21000只羊:采取全混日糧顆粒飼喂(全混日糧顆粒后期配方:精料60%、粗飼料40%)按照每只2公斤草顆粒計算。每天需要草顆粒42噸,精料每天需25.2噸/天,草粉每天16.8噸/天。

(3)保障周圍牧場1萬頭牛的飼草料供應:按照發酵全混日糧飼喂,采取FTM發酵草料配送中心模式,全群平均采食量按300噸/天計(每頭牛最多30KG/天);(全日糧以精料30%、粗飼料70%),精料每天需90噸/天,粗飼料每天噸210/天,在有青貯類原料的情況下,青貯類原料:84噸,干草:126噸,除去加水因素18%,干草每天需要103.32噸(草段),生產500公斤的發酵包和40公斤發酵包,滿足不同規模養殖單元的需求。

(4)保障周圍牧場10萬頭羊的飼草料供應:采取全混日糧顆粒飼喂(全混日糧顆粒后期配方:精料60%、粗飼料40%)按照每只2公斤草顆粒計算。每天需要草顆粒200噸,精料每天需80噸/天,粗飼料每天120噸/天(草粉)。

4.成套設備產能總目標:

(1)全混日糧180噸/日,每天二次飼喂,每次飼喂時間3小時(在飼喂期間及時加工全混日糧),產能30噸/時。

(2)發酵全混日糧300噸/日,每天單班8小時生產,時產37.5噸,每天雙班生產,時產18.75噸。

(3)草顆粒242噸/日,單班8小時生產,產能30噸/時,每天雙班生產,時產15噸。

5. 成套牧場中央廚房產能設計:日產全混日糧180噸,滿足寄養牛需求;日產發酵全混日糧300噸,滿足周圍牧場1萬頭牛的飼草料供應;日產草顆粒242噸,滿足寄養舍和周圍牧場100個羊場的的日糧需求。

6.不同原料的日使用量確定:

(1) 精補料:249.2噸,其中牛用:144噸,羊用:105.2噸,合計使用玉米149.52噸左右,蛋白類原料87.22噸左右,其中牛用:50.4噸,羊用:36.82噸,預混合飼料12.46噸,其中牛用:7.2噸,羊用:5.26噸,預混料分品種購進。

(2) 日牛用粗飼料40.6噸,牛用粗飼料的加工細度50毫米左右(一次粉碎),日使用量:165.32噸。其中生產全混日糧:62噸,生產FTM發酵草料103.32噸,、

(3) 日羊用草顆粒草粉:136.8噸,其中寄養舍使用:16.8噸。對外銷售使用120噸:加工細度8毫米左右(二次粉碎)

(4) 青貯類原料:134噸,其中生產全混日糧使用:50.4噸,生產FTM發酵草料使用:84噸。

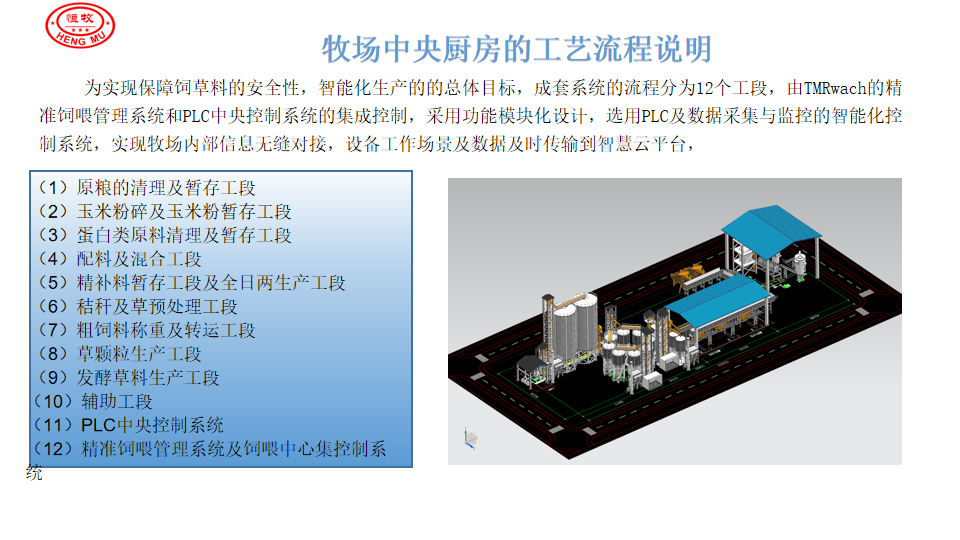

二、成套牧場中央廚房的工藝流程說明

為實現保障飼草料的安全性,智能化生產的的總體目標,成套系統的流程分為九個工段。每個工段合理布局,配置協調,連續工作,由TMRwach的精準飼喂管理系統和集中控制系統的集成控制,采用功能模塊化設計方案,基于PLC及數據采集與監控的智能化控制系統,并實現牧場內部信息無縫對接,設備工作場景及數據及時傳輸到智慧云平臺,九個工段包括:

(1) 原糧清理及暫存工段:投料口設置除塵系統,原糧經過清理篩和除鐵器的作用成為干凈的原糧,進入鍍鋅鋼板倉暫存,暫存量保障牧場中央廚房對能量類原料的7天的生產需要量。

(2) 玉米粉碎及暫存工段:按照牛羊對原料細度的要求粉碎出不同細度的原料,并暫存在鍍鋅倉內,暫存量為三天的使用量。

(3) 蛋白類原料的清理及暫存工段:對中央廚房需要的不同類型的蛋白類原料投料清理后分別暫存到鍍鋅倉內,暫存量為三天的使用量。

(4) 配料及混合工段:按照配方對不同原料精準稱重后混合成精補料,配料精度千分之三,混合均勻度Cv≤3%。

(5) 精補料暫存及全日兩生產工段:在每個TMR上面有對應的精補料暫存倉,按照配方要求由集中控制系統精準稱量青貯,干草,精補料,液體等原料,混合出全混日糧,混合精度Cv小于等于

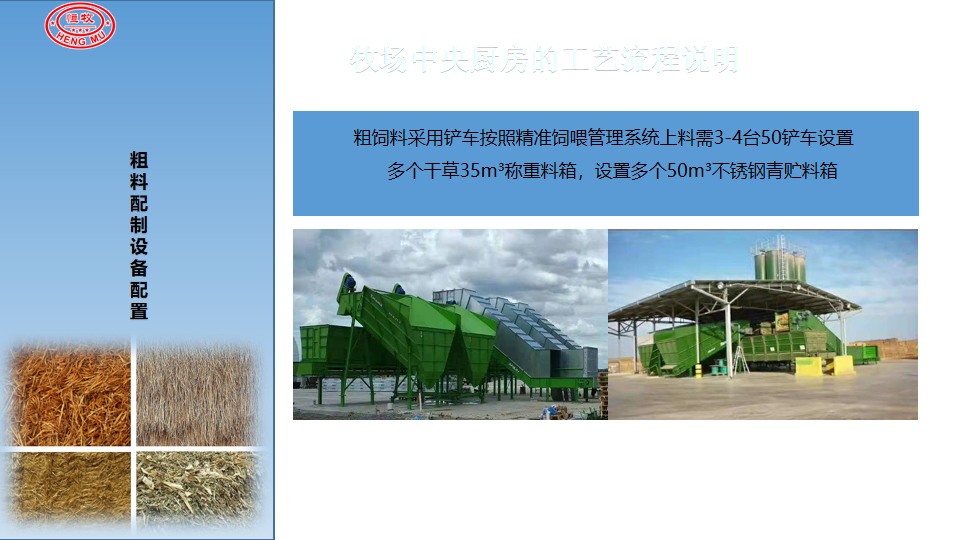

(6) 秸稈及草預處理工段:整個系統分為:解繩(解包)工段--破捆工段--除塵工段--清理工段--除塵工段---細粉碎工段-成品料收集及除塵工段,牛用草段40-50毫米,羊草顆粒草粉6-8毫米。

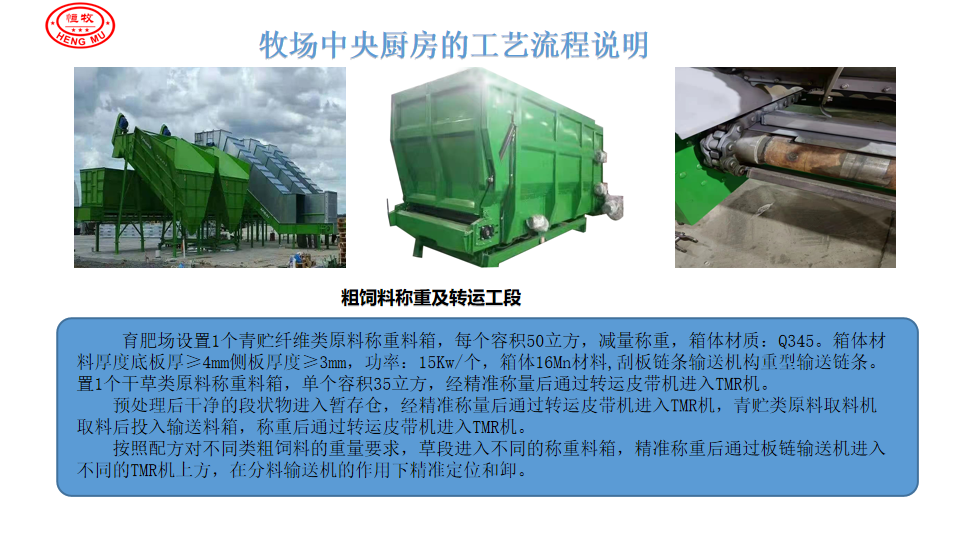

(7) 粗飼料稱重及轉運工段:按照配方對不同類粗飼料的重量要求,草段進入不同的稱重料箱,精準稱重后通過板鏈輸送機進入不同的TMR機上方,在分料輸送機的作用下精準定位和卸。

(8) 草顆粒生產工段:全混和日糧經過顆粒機擠壓成型后,通過逆流冷卻器冷卻到接近空氣的溫度,進一步篩分草顆粒種的少量粉狀物進行循壞制粒,成品顆粒進入散裝暫存倉和定量包裝系統。

(9) 發酵草料生產工段:全混日糧生產后加入菌液和酶制劑,經過暫存倉進入裹包機壓實密封打包,通過微生物發酵技術,將調制好的 TMR 進行壓實、密封, 經過了耗氧和厭氧兩級發酵,營養物質消化率提高 10%,同時方便對養殖場的轉運配送。

(10) 輔助設備:包括空氣壓縮系統,液體添加系統

A.空氣壓縮系統包括空氣壓縮機,干燥機,儲氣罐,過濾器,為系統內氣動元件提供高壓空氣

B.液體添加系統包括,液體自動添加系統包括罐、泵、管路、布水器、自動閥等設備實施,滿足飼喂站安全使用要求,由飼喂管理軟件控制實現自動添加,要求加水速度≥400kg/min,滿足2臺TMR制備機同時加水要求。能接收來自精準飼喂軟件的控制信號,實現液體原料添加,液體系統具備保溫功能,輸送管系帶自動加熱功能,確保冬季安全運營。

(11) 中央控制系統由工控機、進口PLC、智能儀表、強電控制柜、現場控制柜等組成三級監控管理系統

A.電氣元器件選用國內知名產品,可編程控制和變頻器,選用國際知名產品。

B.強電柜采用GGD柜,大功率設備均有電流指示。選用標準電纜橋架.

C.數據導入、導出、查詢功能,網絡(也可USB插口)導入EXCEL格式配方數據,可導出EXCEL格式班、日、月生產報表數據,可多種方式查詢生產數據。

D>操作界面簡潔友好,不得出現顯示不全指示不明確的情況,庫存修改及誤差調取/修改需設定權限,并生成更改記錄。精料系統可與主流飼喂管理軟件對接,接受下達配方及生產任務。可提供配料數據,供分析成本使用。可隨機打印產量、日用量、庫存量、配方參數、報警等,且可打印每個配料批次的運行報告。可保存實際配料清單并可隨時調出打印;可統計每個月內任意時間段的各種物料具體用量,并打印相應報表。

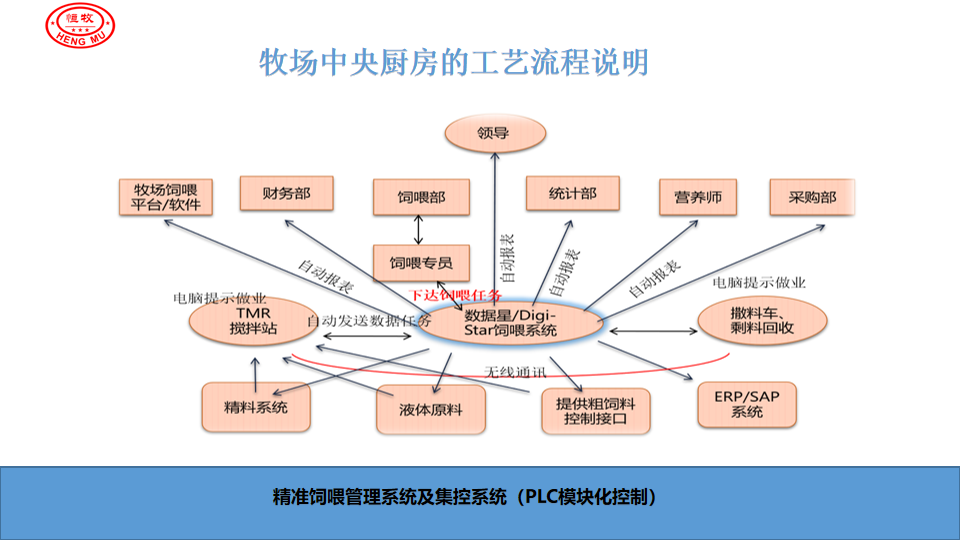

三、精準飼喂管理系統及飼喂中心集控制系統

A.工控機采用低電壓設計,超低噪音,板載低功耗、高性能四核心處理器, 32G以上存儲空間,配置鋰電池組,配合超低功耗的優勢,提供5小時以上的斷電保持功能,保證系統在斷電情況下的正常運轉

B.基站實現無線數據發送和接收,無中繼,單點目視傳輸距離不少于2KM,內部組網方式

C.軟件授權系統實現TMR飼喂流程管理、配方發送和飼喂數據接收、數據管理、通訊等管理功能;可以實現在系統內部無線不可用的工況下也能進行飼喂數據的拷貝;具備飼喂數據無丟失、柔性報表輸出、能實現牧業公司第三方平臺對接等功能,能集成PLC集中控制系統實現數據通訊,控制精飼料及粗飼料加料流程。能實現各種物料攪拌時間的設定,能根據日糧的最終要求干物質含量實現自動日糧的干物質控制。能實現根據牧場要求進行柔性化報表輸出(如設定時間段、執行人員、牛群名稱及類型、精準度要求等按照要求輸出報表可統計任意時間段的各種物料具體用量等功能),牧場可在系統內自由定制各種日、周、月報表

D.大屏顯示系統:安裝在固定式TMR攪拌站上部,LED點陣,目視距離15米以上。尺寸不少于1500*800mm,能顯示飼喂配方、物料名稱、需加重量等信息,并能實現提前預警等功能

E.顯示屏撒料車車載控制器顯示系統安裝在撒料車上, LED顯示,物理按鍵操作,能實現飼喂流程管理、飼喂數據存儲、剩料處理等功能、并在飼喂軟件不可用的工況下也能調用日計劃數據,執行飼喂流程;具備數據備份、串口通信功能。

F.中繼系統可以進行無線信號的中繼,在和基站的配合下,保證傳輸距離大于5KM。

現場機旁防爆箱手動操作,中控室支持電腦操作設備的運行,TMR制備機變頻控制、液體飼料添加控制等在中控室實現集中管理。其中變壓器到中控制室動力電纜及控制室總配電柜由采購方或牧場負責,其余電控線路全部由投標單位負責。

G.集中控制系統采集TMR制備機設備運行監控及中控室遠程控制,支持前期干草自動加速切割后期排料自動加速甩料,支持多項系統設備運行同屏幕顯示 顯示大屏尺寸100寸(長1880mm*寬1100mm)4K高清,對攪拌機的加料、放料有監控方便中控室人員操作

四.工藝設計分析

1.鋼板倉及倉附屬系統(預留)

玉米通過卸糧坑由刮板、斗提進入鋼板倉暫存,卸糧坑能承受60T卡車的負荷,上有整體除塵系統(脈沖除塵器、風機) ,鋼板倉配備自動測溫系統和通風系統,配置3天的能量類原糧的暫存量,玉米等能量類原料為447噸,(149.2*3=447噸)配置1個500噸玉米筒倉。倉頂角度:30°,錐底出料角度45,倉頂配自然通風窗、人孔、護欄和爬梯;倉筒配內外爬梯、倉門、平臺和護欄;倉頂板、圍板和錐底板采用優質熱鍍鋅板制作而成,鍍鋅量275g/㎡;柱腿、環梁和拉筋加工后熱鍍鋅處理。

2.玉米粉碎及玉米粉暫存系統

玉米粉占精補料60%,每天使用149.2噸,每小時使用玉米粉20噸,粉碎能力25噸,粉碎細度5毫米,配置1臺160千瓦粉碎機,玉米粉暫存倉總倉容80噸,滿足粉碎機產能4小時的暫存量,設置2個各81m³的玉米粉倉, 倉頂角度:30°,錐底出料角度70°,倉頂配自然通風窗、人孔、護欄和爬梯;倉筒配外爬梯和護欄;倉頂板、圍板和錐底板采用優質熱鍍鋅板制作而成,鍍鋅量275g/㎡;柱腿、環梁和拉筋加工后熱鍍鋅處理。

3.蛋白類原料暫存系統

中央廚房日使用蛋白類原料87.22噸,設置4個蛋白類原料倉,,滿足中央廚房使用2天的暫存量160噸,設置四座81立方的鍍鋅鋼板倉,玉米粉倉及蛋白類原料倉共計6座組成環形倉。環形倉中間設置4立方配料秤,每小時配料12-16批次,配料量≥24-38噸/時,單班產300噸。滿足日使用精補料249.2噸的目標。

4.全混日糧生產系統:寄養舍內牛場每天需要使用全混日糧180噸,配置2臺30立方固定TMR機。(30*0.28*0.85=7.14*3=21.42*6*2=257.04噸.

日糧變異系數CV值10/2/2,均勻度≧97%,切刀與殼體的特殊設計,保證日糧的顆粒度高度一致,殘余剩料底板<5公斤,槳葉<30公斤,采用意大利“康邁爾”減速機,美國“愛偉創”或“Digi star”稱重系統,超耐磨鋼材(NM400)制作的殼體和絞龍使用壽命>30000小時,噸日糧能耗3.7 KW/h,NM400鋼材制作的殼體、25mm絞龍使使用壽命提高到30000-40000小時,減少了設備在使用到3.5-4年(14小時/天)時,更換殼體和絞龍的費用,噸日糧電耗為3.7-3.9KW/h。

5.草顆粒生產工段:日羊用草顆粒草粉:136.8噸,單班產17.1噸,建議在生產高峰期二班生產,時產8.55噸,生產草顆粒的時候,通過雙螺旋輸送機草粉進入稱重暫存倉稱重后分批次進入混合機,混合機4立方(草飼料混合物容重0.25,每批次1噸,生產精補料時每批次2噸),繼而進入顆粒工段生產顆粒,顆粒機選用SZLH420型二臺,顆粒通過冷卻篩分后進入不同的暫存倉,暫存倉容積150噸顆粒,暫存1天的需求。

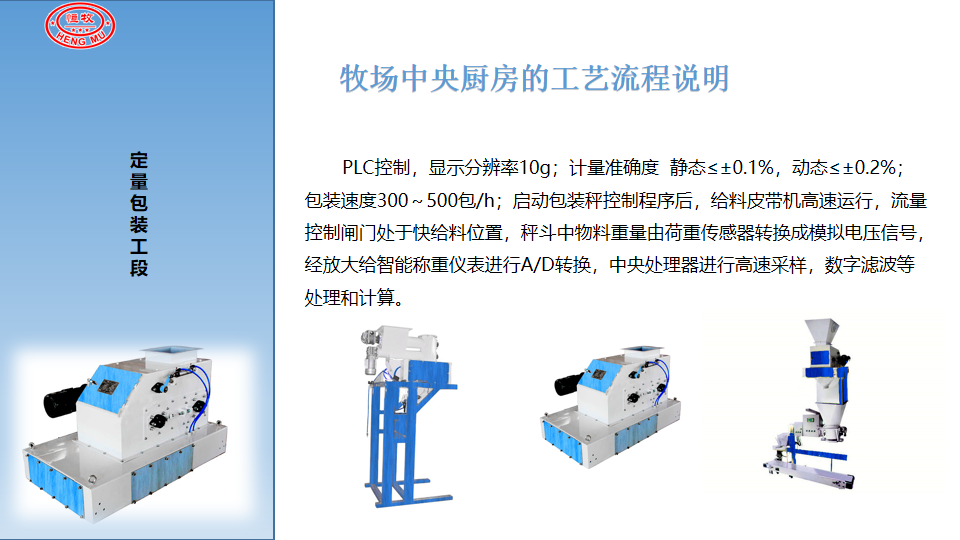

6.定量包裝工段:PLC控制,顯示分辨率10g;計量準確度 靜態≤±0.1%,動態≤±0.2%;

包裝速度 300~500包/h;啟動包裝秤控制程序后,給料皮帶機高速運行,流量控制閘門處于快給料位置,秤斗中物料重量由荷重傳感器轉換成模擬電壓信號,經放大給智能稱重儀表進行A/D轉換,中央處理器進行高速采樣,數字濾波等處理和計算。當物料重量達到一次定量值(設定值—下限重量值)時,發出指令,給料皮帶機低速運行,流量閘門切換成慢給料位置。當物料重量達到二次定量值(設定值—上限重量值)時,關閉給料皮帶機并合上截料閘門,如已收到夾袋信號,則打開秤門放料、卸袋,由成品輸送機將裝滿料的包裝袋送至縫包機縫口并輸送出,否則等待套夾袋。如此循環,直至停機。

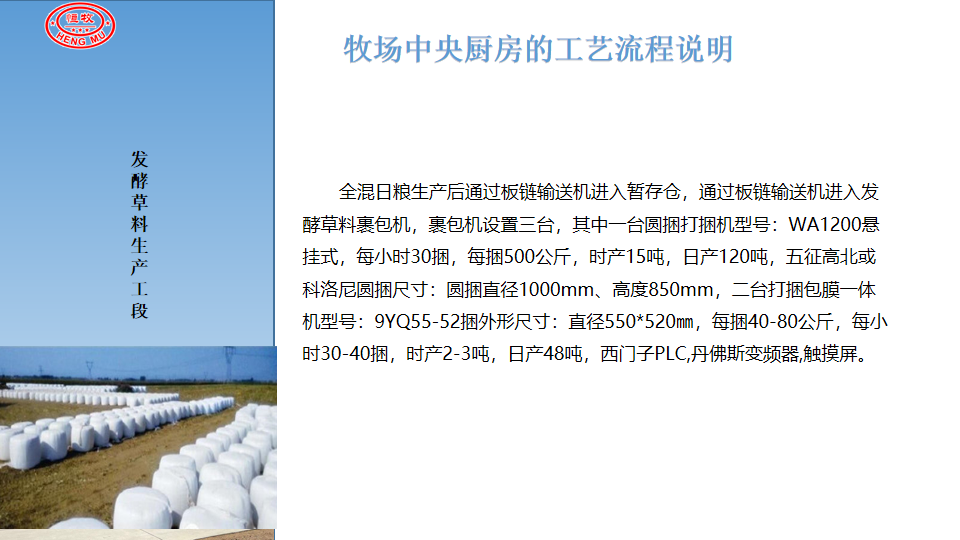

7.發酵草料生產工段:全混日糧生產后通過板鏈輸送機進入暫存倉,通過板鏈輸送機進入發酵草料裹包機,裹包機設置三臺,其中一臺圓捆打捆機型號:WA1200懸掛式,每小時30捆,每捆500公斤,時產15噸,日產120噸,五征高北或科洛尼圓捆尺寸:圓捆直徑1000mm、高度850mm,二臺打捆包膜一體機型號:9YQ55-52捆外形尺寸:直徑550*520㎜,每捆40-80公斤,每小時30-40捆,時產2-3噸,日產48噸,西門子PLC,丹佛斯變頻器,觸摸屏。

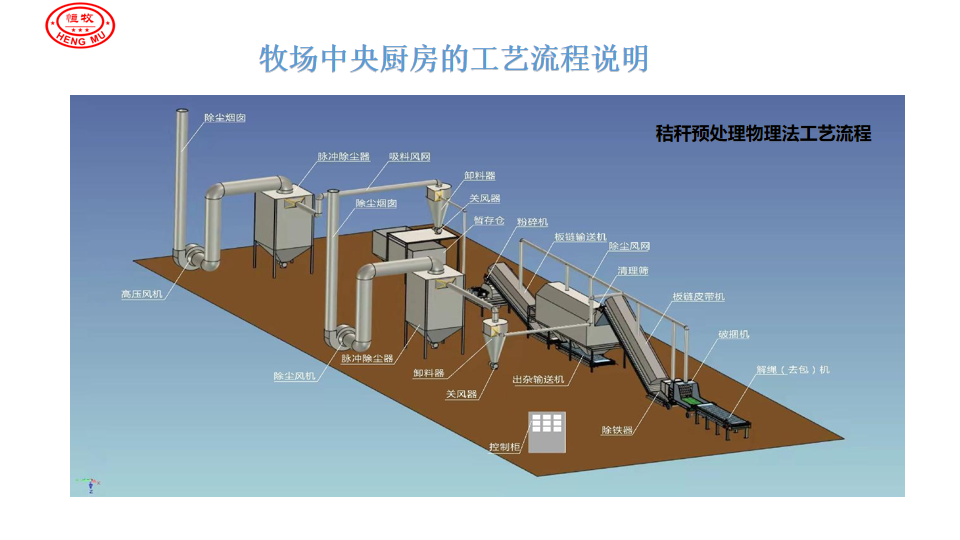

8.秸稈預處理系統

日使用粗飼料40.6噸,牛用粗飼料的加工細度50毫米左右(一次粉碎),工藝流程采用解包-破捆粗粉碎-清理-暫存-除塵的工藝方案,羊用草顆粒加工細度8毫米左右(二次粉碎),日羊用草顆粒草粉:136.8噸,工藝流程為:解繩(解包)工段--破捆工段--除塵工段--清理工段--除塵工段---(粉碎工段)-成品料收集及除塵工段。

解繩(解包)工段:捆裝秸稈(小方捆,大方捆,二次加壓方捆,園捆),首先通過抓草機把草捆放到板鏈輸送機平臺上,通過1號板鏈輸送機變頻輸送到解繩機構,剪出扎繩和尼龍網繩,繩子通過旁路收集。

剪去繩子的捆裝秸稈進入破捆機,破捆機將秸稈破碎至30-40毫米的粒度,由2號板鏈輸送機送入下道工段,電路設計采用變頻電機,1號板鏈輸送機上方通過安裝密封皮簾與集中除塵風網對接。

篩分清理工段:主要有秸稈清理篩、風機、脈沖除塵器、閉風器、3號板鏈輸送機、永磁自卸式除鐵器等設備構成。破碎后秸稈段狀物在破捆后首先通過永磁自卸式除鐵器除去含鐵物質,采用高強度稀土釹鐵硼組成強力磁芯,可實現連續不斷的吸棄鐵,防爆型,磁板強度150MT,清理0.1-30公斤鐵磁性物質,2號板鏈輸送機把秸稈段狀物送入秸稈清理篩,清理篩內設置4個不同的篩網工作面,進入滾筒篩的物料通過比重不同走不同軌跡,通過外形尺寸不同走不通篩網對應的出口,可將秸稈中的塵土、細碎砂石清理干凈。

除塵工段:分為解捆及破捆工段的除塵系統和除雜工段的除塵系統:在解捆前后1號板鏈輸送機及破捆粉碎機前的板鏈輸送機及破捆粉碎機上方設置除塵密封皮簾,在除鐵器及2號板鏈輸送機上方和清理篩上方及清理后的3號板鏈輸送機及草段暫存倉上方設置除塵密封皮簾,通過除塵風網引入集中除塵系統,集中除塵系統采取風機一級卸料器-關風器-二級卸料器-關風器--脈沖除塵器-關風器--除塵煙囪的組合方式實現車間無粉塵,除塵煙囪15米高的螺旋鍍鋅管,電機具備防爆功能,設置火險的報警提示功能 ,實現室內粉塵濃度低于10mg/m³ ,室外粉塵濃度低于150mg/m³。

細粉碎工段:主要有變頻板鏈皮帶機-雙轉子粉碎機-風機-1級雙聯卸料器-關風器-2級卸料器-關風器-脈沖除塵器-關風器-除塵煙囪-草粉出料機等設備構成。4號板鏈輸送機將清理后的秸稈送入秸稈粉碎機,根據粉碎機電流的變化自動調整板鏈皮帶機的喂料速度,保證粉碎機滿負荷生產,根據秸稈粉碎的細度要求,可配置不同篩板,加工不同細度的秸稈粉。

粉碎后的成品秸稈粉,由風1級雙聯卸料器-關風器-2級卸料器-關風器-脈沖除塵器-關風器

設置一套預處理系統,單套產能30噸/時,粉碎后細度30-50毫米,清雜工段設置一套,包含除鐵,除地膜類及其他雜質。預處理后干凈的段狀物進入稱重料箱,設置1臺稱重料箱,單個容積35立方,經精準稱量后通過轉運皮帶機進入TMR機。

秸稈預處理系統承擔全混日糧中70%的原料處理,同時纖維類原料容積小,種類多,雜質情況復雜,容易產生粉塵等特點,是中央廚房實現智能化操作的瓶頸,反芻動物飼草料成本中纖維類原料的成本控制是反芻動物養殖企業競爭的最重要的要素。

設置1個青貯纖維類原料稱重料箱,每個容積35立方,減量稱重,箱體材質:Q345。箱體材料厚度底板厚≥4mm側板厚度≥3mm,功率:15Kw/個,箱體16Mn材料,刮板鏈條輸送機構重型輸送鏈條。

預處理后干凈的段狀物進入暫存倉,經精準稱量后通過轉運皮帶機進入TMR機,青貯類原料取料機取料后投入輸送料箱,稱重后通過轉運皮帶機進入TMR機。

9.輔助設備

(1)水添加系統

包括緩沖罐體、出水泵、管路、布水器、自動閥)主管道送水至保溫水罐,有高液位控制低液位保護,配變頻泵出水,單臺TMR加水速度不低于60T/min。

(2)空氣壓縮系統

主要設備包括。螺桿式空壓機,儲氣罐,過濾器,干燥機。對所有的氣動元件及時提供高壓空氣。冬季寒冷條件下增加管路的保溫設施。

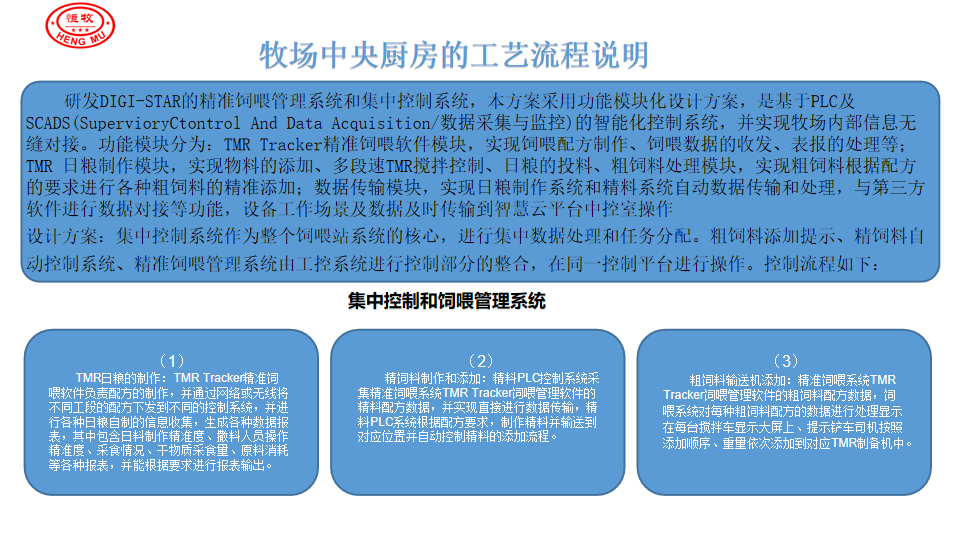

10.集中控制和飼喂管理系統

選用TMRwach的精準飼喂管理系統和集中控制系統

本方案采用功能模塊化設計方案,是基于PLC及數據采集與監控的智能化控制系統,并實現牧場內部信息無縫對接,設備工作場景及數據及時傳輸到智慧云平臺,功能模塊分為:TMR wach精準飼喂軟件模塊,實現飼喂配方制作、飼喂數據的收發、表報的處理等;TMR 日糧制作模塊,實現物料的添加、多段速TMR攪拌控制、日糧的投料、粗飼料處理模塊,實現粗飼料根據配方的要求進行各種粗飼料的精準添加;數據傳輸模塊,實現日糧制作系統和精料系統自動數據傳輸和處理,與第三方軟件進行數據對接等功能。

集中控制系統作為整個飼喂站系統的核心,進行集中數據處理和任務分配。粗飼料添加提示、精飼料自動控制系統、精準飼喂管理系統由工控系統進行控制部分的整合,在同一控制平臺進行操作。控制流程如下:

(1)TMR日糧的制作:TMR wach精準飼喂軟件負責配方的制作,并通過網絡或無線將不同工段的配方下發到不同的控制系統,并進行各種日糧自制的信息收集,生成各種數據報表,其中包含日料制作精準度、撒料人員操作精準度、采食情況、干物質采食量、原料消耗等各種報表,并能根據要求進行報表輸出。

(2)精飼料制作和添加:精料PLC控制系統采集精準飼喂系統TMR wach飼喂管理軟件的精料配方數據,并實現直接進行數據傳輸,精料PLC系統根據配方要求,制作精料并輸送到對應位置并自動控制精料的添加流程。

(3)粗飼料輸送機添加:精準飼喂系統TMR Tracker飼喂管理軟件的粗飼料配方數據,飼喂系統對每種粗飼料配方的數據進行處理顯示在每臺攪拌車顯示大屏上、提示鏟車司機按照添加順序、重量依次添加到對應TMR制備機中。

TMRwach飼喂監控系統實現精準化飼喂TMR全混日糧監控系統將鏟車、TMR、電腦系統通過無線設備鏈接在一起,顯示屏可同步顯示TMR裝載重量,提示操作者按計劃進行業務操作,實時提醒操作人員每種飼料加料量或投料量,避免人為因素誤差,實現精準化飼喂。在飼料制備過程中,提示操作者每種飼料原料加料重量及還差多少加料完成;在日糧投喂過程中,提示操作者每個圈舍應投喂飼料量及還差多少投料完成;以上數據會實時傳送計算機后臺,監控每個操作人員業務操作項目、時間及誤差,便于數據統計分析。智能化、精準化的投喂,減少飼料浪費、提高飼料轉化率,為牧場節省成本。可以說TMR全混日糧監控系統的應用是牧場實現精準化飼喂的關鍵環節。TMR飼喂監控系統優點智能化精準化日糧制備,設計配方精準執行。智能化精準化飼料投喂,舍投喂飼料量與標準一致。實時提示飼料多少差額,讓作業人員可以了解作業情況。達到誤差標準智能自動跳轉下一作業項目,超出標準量需手動跳轉。全程智能提醒軟件監控,操作有提示完成有追溯。提高奶牛干物質采食量,配方穩定奶牛愛吃。節省勞動成本降低強度,節約操作者勞動時間。與牧場專家系統無縫連接,與牧場軟件數據共享二、TMR飼喂監控系統的組成TMR監控系統有主控制器、輔控制器及軟件系統組成,主控制器安裝在TMR車上與TMR車稱重傳感器相連,可以實時接收TMR車重量數據。輔控制器安裝于鏟車、加料點等加料位置,提示加料完成情況,主控制和輔控制器通過無線通信技術進行數據交換,內容同步顯示,一臺主控制器可以帶多臺輔控制器。不同TMR作業模式安裝位置:1、固定式TMR車,傳送帶上料。配置一臺TMR監控系統有主控制器安裝于TMR車上或附近,便于加料人員查看數值即可,上料和攪拌完成下料TMR監控系統有主控制器可監控。2、固定式TMR車,傳送帶及鏟車上料。配置一臺TMR監控系統有主控制器安裝于TMR車上或附近,便于加料人員查看數值即可,一臺輔助控制器安裝于鏟車駕駛室。3、移動式TMR車,鏟車上料配置一臺TMR監控系統有主控制器安裝于TMR駕駛室,一臺輔助控制器安裝于鏟車駕駛室。4、移動式TMR車,鏟車上料,及加料點上料配置一臺TMR監控系統有主控制器安裝于TMR駕駛室,一臺輔助控制器安裝于鏟車駕駛室,一臺輔助控制器安裝于加料點

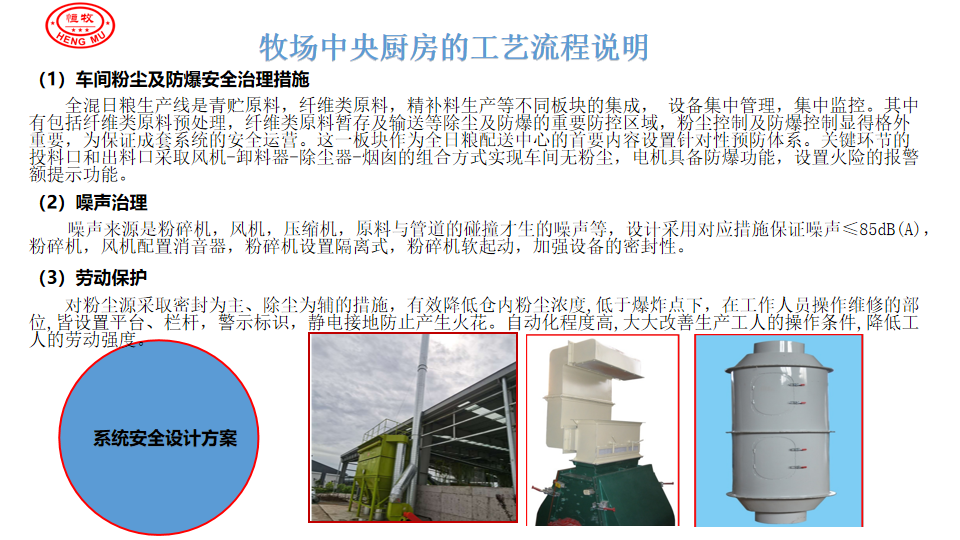

11.系統安全設計方案

(1)車間粉塵及防爆安全治理措施

全混日糧生產線是青貯原料,纖維類原料,精補料生產等不同板塊的集成, 設備集中管理,集中監控。其中有包括纖維類原料預處理,纖維類原料暫存及輸送等除塵及防爆的重要防控區域,粉塵控制及防爆控制顯得格外重要,為保證成套系統的安全運營。這一板塊作為全日糧配送中心的首要內容設置針對性預防體系。關鍵環節的投料口和出料口采取風機-卸料器-除塵器-煙囪的組合方式實現車間無粉塵,電機具備防爆功能,設置火險的報警額提示功能。

(2)三廢治理

根據生產車間的生產特點,車間生產過程中不產生廢氣、廢水,但有粉塵和噪聲的危害,為了確保工人的身體健康和周圍環境不受污染,設計根據國家有關規范,采取單機除塵,多設除塵網點,隔離主要噪聲源,予以綜合治理。

噪聲治理本車間主要噪聲來源是粉碎機、風機、壓縮機、顆粒原料與管壁的碰撞產生的噪聲,本設計采用如下措施保證噪聲≤85dB(A),粉碎機,風機配置消音器,粉碎機設隔離室,粉碎機軟起動。

(3)粉塵處理

①在原料投料口均配有吸風除塵器,除塵煙囪{15米高的螺旋鍍鋅管)。

②整個系統在運行過程中盡可能保證其在負壓下工作,即能設置單機吸風除塵的地方,就采用單機吸風除塵,其它部位配有吸塵風網,含塵空氣在排放前都經過脈沖布袋除塵器的過濾,以保證室內粉塵濃度低于10mg/m³ ,室外粉塵濃度低于150mg/m³。

③加強設備的密封性能

(4)勞動保護

①對粉塵源采取密封為主、除塵為輔的措施,有效降低倉內粉塵濃度,低于爆炸點下。

②在工作人員操作維修的部位,皆設置平臺、欄桿,警示標識。

③靜電接地防止產生火花。

④自動化程度高,大大改善生產工人的操作條件,降低工人的勞動強度。

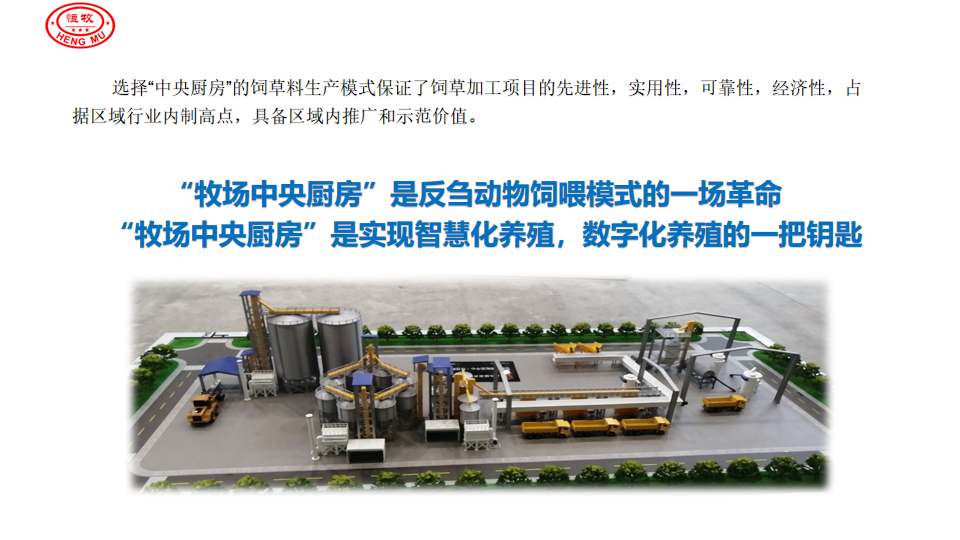

選擇“中央廚房”的飼草料生產模式保證了飼草加工項目的先進性,實用性,可靠性,經濟性,占據區域行業內制高點,具備區域內推廣和示范價值,該方案在一個系統程序內操作,通過電腦或觸摸屏在中控室指揮全程,現場無人,實現精準稱量,精準飼喂,數據采集分析,指導生產,為實現數字化養殖提供了飼草料板塊的智慧化方案。

12.成套設備運行保障體系

河南恒牧機械有限公司始終將“把企業變成學校,打造中國專業的飼料機械培訓及托管團隊”作為自己努力追求的目標。為確保用戶能夠充分發揮成套設備先進的經濟生產性能,最大限度地降低生產成本。

首先對“中央廚房”系統制定培訓教案:分管規程,操作規程,保養及維護規程,設備一般故障排除規程,設備中長期完好狀態的評估標準,組織操作人員和管理人員培訓考試,對考試合格者發放上崗操作證。

(1)分管規程,每一個工段,每一個崗位明確操作人員,管理人員,工作職責包括:日常檢查內容和定期巡視內容,日常檢查內容會根據設備特點制定檢查內容,比如粉碎機時間點的軸承溫升,粉碎機噪音,粉碎原料破碎率等。

(2)操作規程:包括安全規程,開機前檢查,開機順序,關、停機順序,停機后檢查內容。

(3)保養維護規程:按照重保養,輕維修,實現優先計劃停機的總體目標,針對不同設備自身的特點制定詳細的保養維護計劃,每個設備保養時間,潤滑脂種類,保養責任人,保養監督人,正常的保養流程圖示。

(4)設備故障排除知識和應急預案:每個設備的有可能出現的故障目錄和對應的解決辦法,在出現問題不能一小時解決的情況下的應著急方案,包括控制系統旁路轉換,備用機的及時到位。配件設置報警線等

(5)設備中長期完好狀態的評估:根據行業規范和成套系統的設備配置。設備使用的年限,確定定期的時間和評估標準,判別設備是否進入極限技術狀態,主要按照能不能繼續工作的技術原則;應不應該繼續工作的運行安全原則和適宜不適宜繼續工作,于設備磨損程度急劇增加,而使設備故障率增加,導致設備故障停機時間過多、不能正常工作或工作時間不能保證。

②用技術經濟分析的方法來確定

生產能力減弱明顯,能源消耗過大,投入產出比嚴重不合理,不經濟。如粉碎產品、制粒產品度電產量低;機組小時生產能力遠低于設計小時產量。

③以機械設備的主要質量指標劣化程度來判斷

設備本身工作質量和產品生產質量劣化明顯,如粉碎機振動過大、粉碎粒度不均勻;混合機殘留過大,混合均勻度變異系數過大。

上述三種情況,只要出現之一者就可以認為設備達到了損壞極限。

(6).建立中央廚房設備的檔案

檔案由設備臺帳、單機設備檔案、通用配件檔案、配件庫存計劃、配件庫存記錄、環模檔案等組成。設備臺帳每臺設備一頁,匯總成冊。

設備臺帳

最先由工程部建立,一式2份,其中1份應于向分公司移交新廠或租賃改造后的老廠時移交給分公司生產部,另1份由工程部保管;分公司生產部接收后要將設備臺帳與車間設備及外圍設備進行對照,確信準確無誤后進檔保存;在設備投入運行后,如對設備進行了技改或更換,應對設備臺帳作出更正。

單機設備檔案

由生產部接收車間后半年內建立。其中的設備臺帳是設備總臺帳中該設備頁的副本;特殊內容根據設備實際情況與設備臺帳一起記錄進檔;非標準配件的規格和圖紙應于該配件第一次維修或更換時測繪產生并進檔;設備使用說明書缺損的應盡快向生產廠家索取;維修記錄則應于每次維修完畢后填寫維修卡進檔;其余內容根據設備實際情況補充。

通用配件檔案

生產部接收后半年內建立齊全,一式2份,1份保存在生產部辦公室,1份保存在維修間。配件庫存計劃

由生產部于接收半年后根據實際使用情況,會同維修工、財務人員協商確定,預設最低數量報警線,及時補充,配件庫存計劃一式2份,1份保存在生產部辦公室,1份保存在配件庫。

(7).對“牧場中央廚房”建立遠程監管和指導系統

使用方和設備制造方建立遠程協助的通道,首先在主要設備的主要位置架設紅外線系統,在設備使用期間抽檢,在設備保養期間遠程巡視,及時糾正錯誤的做法,保證現場人員是按照提前做的操作和保養計劃在工作。確保有計劃停機的目標。

成品顆粒

工業鹽顆粒

硅肥顆粒

糠醛渣顆粒

牛糞有機肥顆粒

相關設備

豬糞有機肥生產線

糟渣有機肥生產線

有機肥生產線

水溶肥生產線

在線咨詢